江湖不临期

166

2025-11-14

临界控制点是指在某个流程或工序中,可以施加控制,并且此控制对防止、消除或降低一个已识别出的显著危害至可接受水平是至关重要的一个点、步骤或过程。

简单来说,它是一个关键的控制环节,在这个环节采取控制措施,能够最有效地将潜在的重大风险(如安全危害、质量缺陷)扼杀在摇篮里,避免其发生或流入下一环节。

核心理解:

临界/关键:意味着这个点不可替代、至关重要。如果这个点失控,危害将无法被有效防止或消除,或无法在后续环节被经济有效地纠正。

控制点:意味着在这个点可以采取具体的、可测量的干预措施。

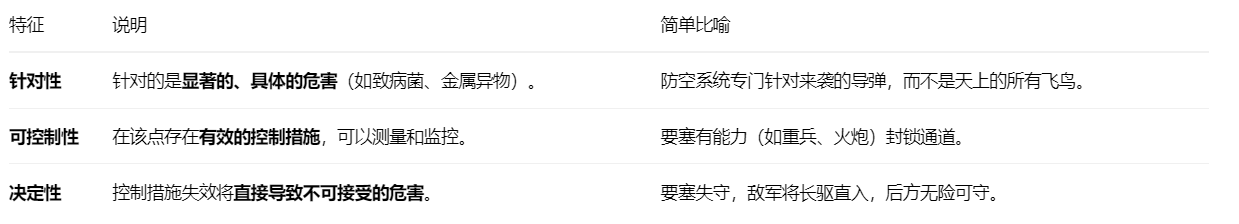

临界控制点的核心特征

典型应用场景深度解析

临界控制点是 HACCP体系(危害分析与关键控制点)的核心。以下两个经典例子将展示其应用。

场景一:食品安全生产——果汁生产中的“杀菌环节”

背景:在巴氏杀菌果汁生产中,可能存在致病菌(如沙门氏菌、大肠杆菌) 的显著危害,会导致消费者食物中毒。

危害分析:我们需要找到一个点,能最有效地杀灭这些致病菌。

确定临界控制点(CCP):

1.可能的点:原料清洗、巴氏杀菌、包装。

2.分析:

原料清洗:可以去除部分微生物,但无法保证完全杀灭所有致病菌。不是CCP。

巴氏杀菌:通过精确控制温度和时间,可以确保杀灭所有致病菌。这个控制措施是有效的、可测量的、且至关重要的。如果这个环节失控,残存的致病菌将在产品中生长,导致食品安全事故。这是CCP。

包装:包装可以防止后续污染,但无法杀死已存在的致病菌。不是CCP。

控制措施:

关键限值:将果汁加热到 90°C,并保持至少30秒(此为杀灭目标致病菌的科学参数)。

监控:连续监测并记录杀菌设备的温度和果汁的停留时间。

纠偏:如果温度低于90°C或时间不足30秒,产品自动流向偏离管道,进行重新杀菌或报废处理。

重要性:杀菌环节就是这个流程的“战略要塞”。守住它,就能确保果汁的微生物安全。

场景二:医疗器械生产——无菌注射器生产的“灭菌环节”

背景:一次性无菌注射器必须确保绝对无菌,任何微生物残留都可能引发患者感染。

危害分析:需要找到一个点,能绝对保证产品的无菌状态。

确定临界控制点(CCP):

1.可能的点:车间环境消毒、组件清洗、最终灭菌、包装密封。

2.分析:

环境消毒/组件清洗:可以降低微生物负载,但无法达到“无菌”保证水平。不是CCP。

最终灭菌:在注射器组装好后,使用环氧乙烷灭菌柜进行最终灭菌。这个过程可以通过严格控制气体浓度、温度、湿度和暴露时间来验证并确保达到10^-6的无菌保证水平。此环节失效,产品将不无菌。这是CCP。

包装密封:包装是为了保持灭菌后的无菌状态,是防止再污染的控制点,但本身不创造无菌状态。在一些体系中可能被定义为另一个CCP。

控制措施:

关键限值:灭菌过程参数必须符合已验证的灭菌规程(如环氧乙烷浓度800mg/L,温度55°C,湿度60%,时间4小时)。

监控:自动记录灭菌柜内的温度、湿度、气体浓度和时间曲线。每批次放置生物指示剂(含有高抗性细菌的试纸)验证灭菌效果。

纠偏:如果任何参数超出限值或生物指示剂培养呈阳性(有菌生长),则整批产品必须隔离并报废,严禁出厂。

重要性:最终灭菌环节是保证注射器安全的“生命线”,失守将直接威胁患者生命。

临界控制点与一般控制点的区别

总结来说,识别和控制临界控制点,是一种预防性的、基于科学的风险管理思维。它让我们从“事后检验”的被动状态,转变为“事前在关键环节布防”的主动状态,从而以最高的效率和可靠性确保最终产品的安全。这套方法已成为全球食品、药品、航空等高风险行业的通用标准和最佳实践。

{{ formatDate(comment.created_at) }}

赞({{ comment.praise }})

踩({{ comment.tread }})